El filtrón, filtro cerámico para agua potable

El Filtrón en la práctica

FILTRÓN es de muy bajo costo. El elemento filtrante puede ser fabricado por ceramistas locales, con materiales locales, en condiciones que no requieren electricidad, ni tecnologías de alto nivel. Está hecho de una mezcla de 50% de barro rojo y 50% de aserrín, u otro material orgánico similar, como cascarilla de arroz o cascarilla de café según la producción local. A esta mezcla se añade agua y se coloca dentro de un molde que es prensado por un gato para cambiar llantas de camión, también de fácil adquisición.

Una vez seco, el elemento filtrante se quema en un horno para cerámica a 890 grados Centígrados. Queda formada así una membrana de micro-poros que impide el paso de bacterias. Como otra etapa garante del proceso de potabilización, el elemento filtrante se impregna de una solución de plata coloidal una única vez y esto inhibe el recrecimiento de bacterias. Este proceso potabiliza el agua y remueve turbiedad.

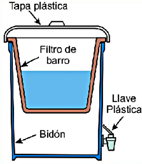

Respecto a su uso, el agua al ser filtrada se deposita en el elemento filtrante y se tapa. El filtro estandarizado opera a razón de 1 a 2 litros por hora. Cuando pasa más agua en menos tiempo, es síntoma de la existencia de problemas en el proceso de filtrado.

Las dimensiones comparadas de parásitos, bacterias con respecto a los Microporos de FILTRÓN se pueden ver en el gráfico presentado en la página precedente.

Personal y equipos requeridos para instalar una fabrica de elementos filtrantes1 ceramista profesional con experiencia en la búsqueda y procesamiento de cuerpos arcillosos, producción semi-industrial y en serie

1-2 asistentes, preferiblemente ceramistas

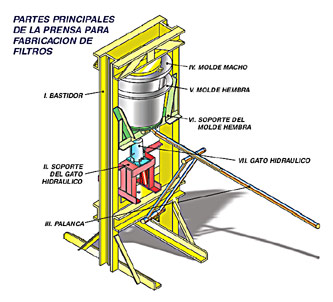

Una prensa hidráulica de 15 a 20 toneladas

Moldes para el filtro

Una mezcladora de barro y aserrín con su motor (opcional)

Un molino de martillo con su motor (opcional)

Un horno con dimensiones interiores mínimas de 1 metro cúbico

Plata coloidal

Estantería, mesas de trabajo

Para ensamblar el FILTRÓN completo se requiereLlaves de agua plásticas

Tanques de cerámica de 20 a 30 litros con tapa (hechos localmente) o baldes plásticos de 20-30 litros con sus tapas (existentes en el mercado)

Instructivos escritos al nivel del usuario,

preferiblemente serigrafiados sobre elbalde o encalcomanía impermeabilizadoPruebas micro-biológicos (HACH)

Espacio para iniciar, de por lo menos 100 metros cuadrados bajo techo

Descripción del Proceso de Fabricación

El proceso inicia con la pulverización de un barro seco en un molino de martillo; después de que el barro esté bien pulverizado, se hace pasar por un tamiz bastante fino (malla número 30 como el tamaño de un mosquitero) para retener las partículas gruesas y otro tipo de impurezas que pueda tener el barro. Se pesan en la báscula 60 libras de barro (27,3 kg). El aserrín también se seca y se pasa por el tamiz (malla número 30) y se pesa el equivalente a 12 libras (5,443 Kg).

Después, tanto el aserrín como el barro se mezclan a mano o son llevados a la mezcladora de concentrado y son mezclados en seco con una velocidad de 60 r.p.m durante diez minutos. Se agrega un estimado de 2.5 galones de agua (9.4 litros) y se van añadiendo poco a poco a la mezcla sin detener la marcha. Se revuelve durante otros diez minutos hasta que se obtiene una masa de consistencia homogénea. Una vez formada la masa se hace pelotas de 16 libras y se lleva hasta la prensa hidráulica, se moldean los elementos filtrantes usando un molde diseñado específicamente para tal fin.

El molde está formado de tres piezas: el molde macho, el molde hembra y un disco para facilitar la sacada del elemento filtrante. Las piezas macho y hembra se recubren con un plástico para evitar que la masa quede adherida a las paredes del molde y dañe la pieza.

Posteriormente, los elementos filtrantes son colocados en estantes para secarlos durante un día. El segundo día se le pone el nombre de la marca sobre los elementos filtrantes frescos con un sello metálico y se imprime en el barro fresco un número de serie. Este procedimiento se hace para llevar un registro de la producción y un control de calidad de cada pieza, pues se tendrá un registro de los filtros que se entregan a cada cliente. Con una herramienta se le quitan las imperfecciones ocasionadas por el plástico que recubre el molde.

Dependiendo del clima, los elementos filtrantes frescos se dejan secando por un periodo de 5 a 21 días. Nicaragua tiene un cuarto de secado especial que permite que se sequen en 4 días durante todo el año. Una vez que los elementos filtrantes están completamente secos, se procede a hornearlos a una temperatura de 890° C durante 9 horas. Se usa un pirómetro digital para verificar que la temperatura sea la adecuada y se usan conos pirométricos para revisar los cambios de éste. Después, los elementos filtrantes se dejan enfriar dentro del horno, hasta alcanzar la temperatura ambiente. Posteriormente se sacan los potes del horno y se lleva al estante de productos semiacabados.

Una vez enfriados, se sumergen en una pila con agua y se dejan reposar allí durante la noche, para que el agua penetre todos los poros que han sido formados por la combustión del aserrín. Después se hace una prueba para medir la tasa de filtración, que debe ser de uno a dos litros de agua por hora. Los elementos filtrantes que no cumplen este requisito, son destruidos.

Se registra el resultado de esta prueba en una hoja donde está el número de serie de cada filtro, la fecha en que se fabricó, cuando se quemó y su tasa de filtración.

Por otro lado se prepara una mezcla de agua con plata coloidal. Para hacer la mezcla se miden 250 mililitros de agua filtrada y se agregan 2 mililitros de plata coloidal al 3.2%. Cuando el elemento filtrante está bien seco se aplica esta solución por medio depintado o por sumergimiento.

El proceso de producción es ilustrado por imágenes en el sitio www.elfiltron.com sección: documentos importantes 2.

DESCARGA EL BROCHURE PDF

Español (0.5 MB)Inglés (0.5 MB)

COUNTRY OF ORIGIN

COUNTRY OF ORIGIN